◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

-

电机检测分析

-

回转设备诊断

一、辊压机在线监测的必要性

1、设备的重要性:

由于辊压机的转速低(18.7r/min)和载荷变化频繁, 2011年7月13日之前在这种工矿前提下该公司通过振动和温度监测没能发现设备的故障,导致轴承损坏及辊压机的轴拉伤无法修复,被迫停机检修,一个FAG轴承75万、辊压机辊子轴240万,直接损失310万,由于事先没有现存的辊子,还得停机等待设备到来花了15天检修时间,一天产值是100万,给公司造成了巨大的损失。

辊压机是水泥厂关键设备,对于整个水泥生产而言,辊压机运行的好坏,直接影响水泥生产,从而影响整个公司的产量、效益和安全。目前,随着水泥企业设备管理水平的提高,设备的利用率越来越高,无论载荷,有效工作时间不断提高,对辊压机的性要求越来越高,“保辊压机”就是“保产量。

2、辊压机特点

辊压机在粉磨系统中采用基于料层粉磨技术的辊压机及配套的集打散、分级、烘干于一体的选粉机,可与球磨机配合或自成系统组成各种各样的工艺流程,如预粉磨、混合粉磨、半终粉磨及终粉磨等系统。由于粉磨机理的改变,辊压机及其系统工艺技术可使粉磨系统电耗降低50- *** ,产量提高100-300%;适用于水泥生料或熟料、新建厂或老厂改造的粉磨系统,且改变由于新标准的采用而使粉磨能力不足的现状。

对于辊压机这种特种设备,采用振动测试存在方方面面的问题。转速低,载货的变化(如进入物料的大小导致载货的变化受到冲击的影响),这些因素都将直接影响数据采集,往往取不到所想要的信号,使得测试效果不好。达不到预期的效果。

二、基水泥辊压机在线监测系统

该水泥6#和7#辊压机的在线监测系统采用的是3C INS12紧凑型在线状态监控系统,辊压机的转速低(18.7r/min)和载荷变化频繁,由于其低转速和变载的特殊性,采用是的冲击脉冲HD测试技术解决低速和变载的问题。

1、辊压机参数

电机功率:1120KW

电机转速:998转/分

辊压机运行转速:18.7转/分

轴承型号为FAG非标轴承

3、 测点说明

◆在辊压机动辊轴两端轴承座上各安装一个冲击脉冲传感器及一个转速传感器,监测轴承运行状态,做到早期预警,监测润滑问题;

◆在辊压机定辊轴两端轴承座上各安装一个冲击脉冲传感器,监测轴承运行状态,做到早期预警,监测润滑问题;

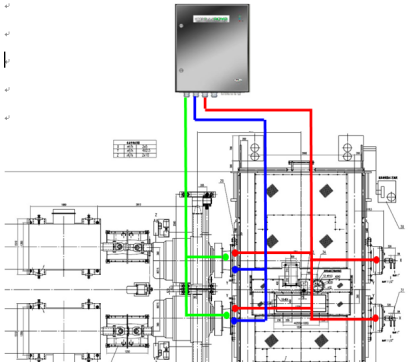

4、测点布置图

●--------振动传感器

●--------转速传感器

●--------冲击脉冲传感器

在线系统现场安装位置

|

|

|

|

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

工作时间:8:45-17:00

客服热线

400-6487277

电子邮件

lina@bmainstrument.com

扫码二维码

获取近期动态